Dans le secteur industriel des hautes températures, l'alumine (Al₂O₃) est devenue un matériau clé grâce à son excellente résistance aux hautes températures, sa stabilité chimique et sa résistance mécanique. Cependant, les exigences relatives àalumineLa pureté de l'alumine varie considérablement selon les applications. Comment choisir la pureté appropriée en fonction des besoins spécifiques à haute température ? Cet article analyse le raisonnement scientifique qui sous-tend ce choix technique en combinant données industrielles et avis d'experts.

Classification de la pureté de l'alumine et ses performances à haute température

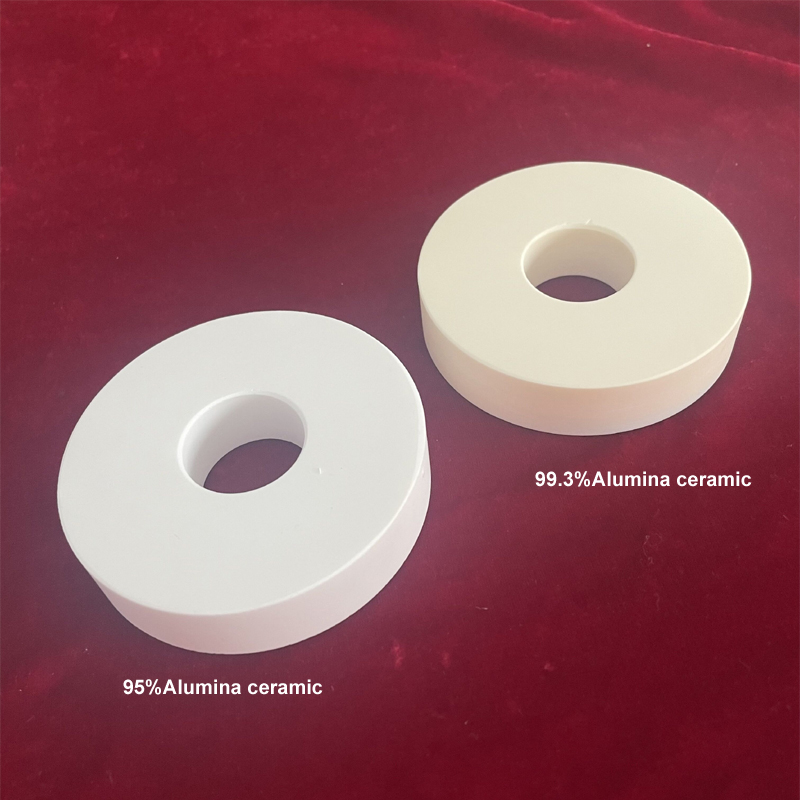

La pureté de l'alumine est généralement divisée en trois catégories :

1. Alumine de qualité industrielle (pureté de 85 % à 95 %) : Convient aux applications où le coût est un facteur déterminant, comme les matériaux réfractaires et les substrats céramiques. Cependant, en raison de sa teneur élevée en impuretés, une dégradation structurelle peut survenir sous l’effet de températures élevées prolongées.

2. Alumine de haute pureté (99 % à 99,5 %) : utilisée dans les revêtements de fours à haute température, les supports de catalyseurs, etc. La réduction des impuretés peut améliorer considérablement la résistance au fluage et à la corrosion.

3. Alumine de qualité ultra-pure (≥99,9 % de pureté) : Spécialement conçue pour des domaines de pointe tels que les semi-conducteurs et les cristaux laser, elle peut maintenir une structure cristalline stable à des températures extrêmes (>1600 °C).

Selon une étude publiée dans la revue 《Advanced Ceramic Materials》, pour chaque augmentation de 0,5 % de la pureté, la résistance à la flexion de l'alumine à 1400 °C peut augmenter de 8 à 12 %, mais le coût de production peut doubler.

Logique de correspondance pour les scénarios d'application à haute température

Industrie des matériaux réfractaires et de la métallurgie

Les revêtements des fours industriels utilisent généralement de l'alumine d'une pureté de 92 à 95 %, car son rapport coût-efficacité répond aux exigences des conditions de travail inférieures à 1200 °C. Cependant, dans les environnements fortement alcalins (tels que les fours de fusion du verre), une pureté de 99 % est nécessaire pour résister à la corrosion chimique.

Étude de cas : Une entreprise sidérurgique a augmenté la pureté de l'alumine des matériaux des pistolets de pulvérisation de haut fourneau de 90 % à 99 %, triplant ainsi leur durée de vie.

Secteur de l'électronique et de l'énergie

Les substrats en céramique de nitrure d'alumine (utilisés dans les modules IGBT) nécessitent une couche isolante en alumine d'une pureté supérieure à 99,9 % afin de garantir des pertes diélectriques inférieures à 0,001 Ω sous hautes températures et hautes fréquences. Le nouveau système d'entraînement électrique en carbure de silicium de Tesla utilise ce type de matériau.

- Revêtements haute température pour l'aérospatiale

Dans les revêtements de barrière thermique (RBT) pour aubes de turbines de moteurs d'avion, on utilise de l'alumine pure à 99,5 % comme couche d'adhérence. Ce matériau résiste à l'abrasion par un gaz à 1 600 °C tout en évitant la fragilisation par transformation de phase due aux impuretés.

Critères de sélection primordiaux : trouver le juste équilibre entre performance et coût

Le choix de la pureté de l'alumine doit intégrer trois facteurs clés : la température, l'environnement chimique et la contrainte mécanique, a souligné un expert de l'American Society for Materials. Par exemple :

Gradient de température : Dans les scénarios présentant des fluctuations de température importantes (comme les tuyères de moteurs de fusée), le taux de propagation des microfissures de l'alumine ultra-pure est inférieur de 60 % à celui des qualités ordinaires.

Sensibilité aux impuretés : La teneur en ions sodium dans les revêtements séparateurs des batteries lithium-ion doit être maintenue en dessous de 10 ppm ; sinon, cela déclenchera une décomposition de l'électrolyte.

Il convient de noter que certaines entreprises optimisent leurs coûts grâce à une conception à gradient de pureté : elles utilisent des matériaux de haute pureté uniquement dans les zones à haute température, tout en privilégiant l’alumine de qualité industrielle pour les autres pièces. Selon les estimations du secteur, cette stratégie permet de réduire les coûts globaux des matériaux de 25 % à 40 %.

Tendance du marché : Forte hausse de la demande d'alumine de haute pureté

D'après un rapport de Global Market Insights, le marché mondial de l'alumine de haute pureté a atteint 4,5 milliards de dollars en 2023, avec un taux de croissance annuel composé (TCAC) de 8,3 %. Les principaux facteurs de croissance sont les suivants :

Expansion de la production de semi-conducteurs de troisième génération (GaN, SiC) ;

Demande de composants céramiques résistants à la corrosion dans les électrolyseurs d'hydrogène ;

De nouvelles réglementations de l'UE imposant une réduction de 30 % des émissions des fours industriels d'ici 2025 obligent les entreprises à moderniser leurs matériaux résistants aux hautes températures.

En tant que premier producteur mondial d'alumine, la Chine a atteint la production locale de produits d'une pureté de 99,99 %.

Conclusion

Le choix de la pureté de l'alumine repose sur un équilibre technico-économique précis. Face aux exigences croissantes des industries à haute température, l'adéquation entre la pureté du matériau et les applications deviendra un facteur clé de compétitivité pour les entreprises. À l'avenir, l'utilisation de l'IA pour simuler et prédire la durée de vie des matériaux, ainsi que le développement de solutions de pureté sur mesure, pourraient constituer des axes de développement novateurs pour le secteur.