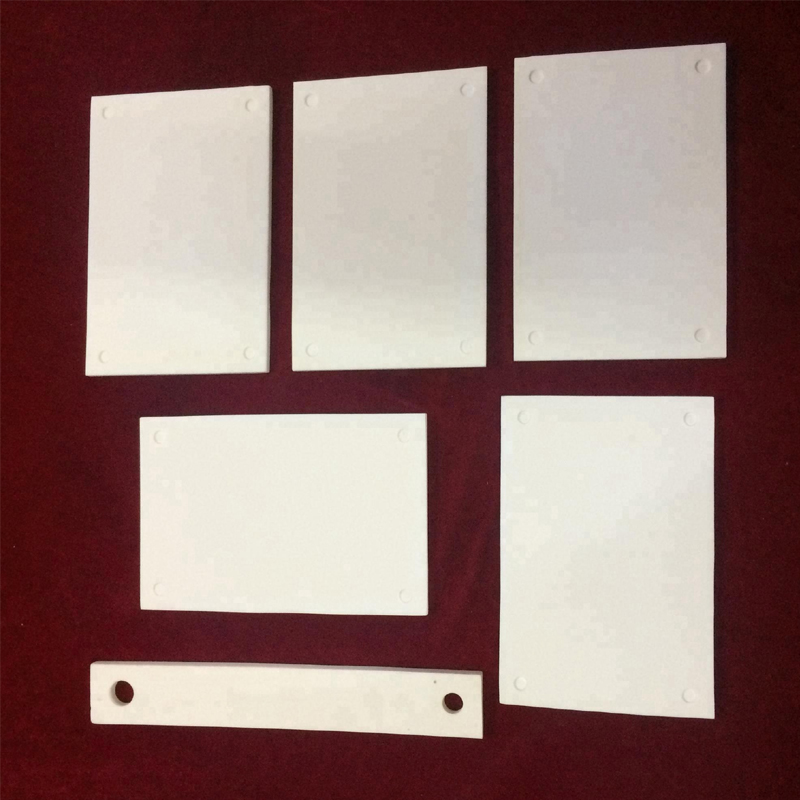

Dans le domaine de l'encapsulation électronique, les substrats céramiques, grâce à leurs excellentes propriétés électriques, thermiques et mécaniques, sont devenus des matériaux clés garantissant le fonctionnement stable des dispositifs électroniques. Chaque substrat céramique, constitué de matériaux différents, présente des caractéristiques de performance uniques et joue un rôle important dans diverses applications. Aujourd'hui, examinons en détail plusieurs types courants de substrats céramiques et comparons leurs performances.

Substrat céramique d'alumine (Al₂O₃)

Le substrat céramique en alumine est actuellement l'un des substrats céramiques les plus utilisés. Selon leur teneur en oxyde d'aluminium, les plus courants sont les substrats en alumine à 96 % et à 99 %.

Les 96%substrat en céramique d'alumineCe matériau présente une dureté, une résistance et une tenue à l'usure élevées. Son coût est relativement faible et il se prête bien à la mise en œuvre par découpe, perçage et autres procédés. Dans les applications à basse température et faible champ électrique, sa constante diélectrique et ses pertes diélectriques sont excellentes, et la transmission du signal est performante. Cependant, sa pureté est légèrement inférieure à celle d'un substrat d'oxyde d'aluminium à 99 %, et sa constante diélectrique et ses pertes diélectriques sont également légèrement supérieures. Il est sujet à la rupture fragile en milieu à haute température.

Le substrat céramique d'alumine à 99 % présente une pureté chimique, une densité et une dureté élevées, d'excellentes propriétés électriques, une constante diélectrique relativement élevée et de faibles pertes diélectriques. Il offre une excellente stabilité à haute température et résiste à des températures allant jusqu'à 1700 °C. Il possède également une résistance mécanique élevée et une forte résistance à la corrosion. De plus, il peut être transformé en un substrat céramique d'alumine relativement mince, ce qui est avantageux pour la fabrication de dispositifs microélectroniques. Cependant, son coût est relativement élevé et sa mise en œuvre est plus complexe.

2. Domaines d'application

Le substrat céramique en alumine à 96 % est couramment utilisé dans les composants électroniques basse consommation, les capteurs, les condensateurs, les relais miniatures, les composants micro-ondes, etc. Dans ces applications où le coût est un facteur déterminant et les exigences de performance relativement peu contraignantes, il offre tous ses avantages. Le substrat céramique en alumine à 99 % est quant à lui plus adapté aux LED haute puissance, aux circuits intégrés haute tension, aux capteurs haute température, aux composants électroniques haute fréquence, etc., répondant aux exigences strictes de ces domaines en matière de stabilité thermique, de propriétés électriques et de résistance mécanique.

Substrat céramique en zircone (ZrO ₂)

1. Caractéristiques de performance

Le substrat en céramique de zircone se caractérise par une résistance et une dureté élevées. Sa dureté peut généralement dépasser HRA90, et même atteindre HRA95, soit plus de dix fois celle de l'acier. Sa résistance peut atteindre 900 MPa à température ambiante et se maintient à un niveau relativement élevé à haute température. Il présente une bonne résistance à l'usure et une excellente planéité de surface.

Les céramiques de zircone présentent une forte inertie chimique et une excellente résistance à la corrosion. Elles ne sont pas facilement érodées par des substances chimiques telles que les acides et les bases et peuvent fonctionner de manière stable et durable dans des environnements difficiles. Leurs performances d'isolation sont également remarquables, ce qui les rend idéales pour les matériaux d'isolation haute tension. De plus, les céramiques de zircone possèdent un point de fusion extrêmement élevé et une grande stabilité thermique, ce qui leur permet d'être utilisées durablement dans des environnements à haute température.

2. Domaines d'application

Il est largement utilisé dans des domaines tels que la fabrication de pointe, l'électronique, l'aérospatiale, les dispositifs médicaux et le génie chimique. En électronique, il sert à fabriquer des capteurs, des condensateurs, etc. Dans le domaine médical, grâce à sa bonne biocompatibilité, il permet de réaliser des implants comme des prothèses articulaires.

Substrat céramique en carbure de silicium (SiC)

1. Caractéristiques de performance

Le substrat en céramique de carbure de silicium présente une dureté extrêmement élevée, cinq fois supérieure à celle de l'acier et trois fois supérieure à celle de l'aluminium. Il possède également une résistance mécanique élevée, sa résistance à la traction pouvant dépasser 400 MPa. Le carbure de silicium offre une bonne résistance aux hautes températures, grâce à son point de fusion élevé, et supporte les chocs thermiques importants. Généralement, sa température de service se situe entre 1 200 °C et 1 600 °C.

Il présente une forte résistance à l'oxydation et à la corrosion par oxydation à haute température, et peut être utilisé de manière stable à l'air libre. Le carbure de silicium possède une bonne résistance à l'usure, une dureté élevée et un faible coefficient de frottement. De plus, sa conductivité thermique est excellente, deux à trois fois supérieure à celle des métaux, ce qui permet une dissipation thermique efficace. Enfin, il présente une bonne stabilité chimique.

2. Domaines d'application

Il est largement utilisé dans des domaines tels que les semi-conducteurs, les disques magnétiques et l'aérospatiale. Dans le domaine des semi-conducteurs, les substrats en céramique de carbure de silicium permettent de fabriquer des dispositifs de puissance. Grâce à leur bonne conductivité thermique et à leur résistance aux hautes températures, les performances et la fiabilité de ces dispositifs sont améliorées.

Les substrats céramiques, fabriqués à partir de différents matériaux, présentent chacun leurs avantages et leurs inconvénients en termes de performances. En pratique, il est nécessaire de prendre en compte des facteurs tels que la conductivité thermique, l'isolation, la résistance mécanique, le coût et la complexité de fabrication, en fonction des exigences spécifiques, afin de sélectionner le matériau le plus adapté. Avec le développement continu des technologies électroniques, les exigences relatives aux performances des substrats céramiques ne cessent de croître. À l'avenir, les substrats céramiques, composés de divers matériaux, continueront d'innover en matière d'optimisation des performances et de maîtrise des coûts.