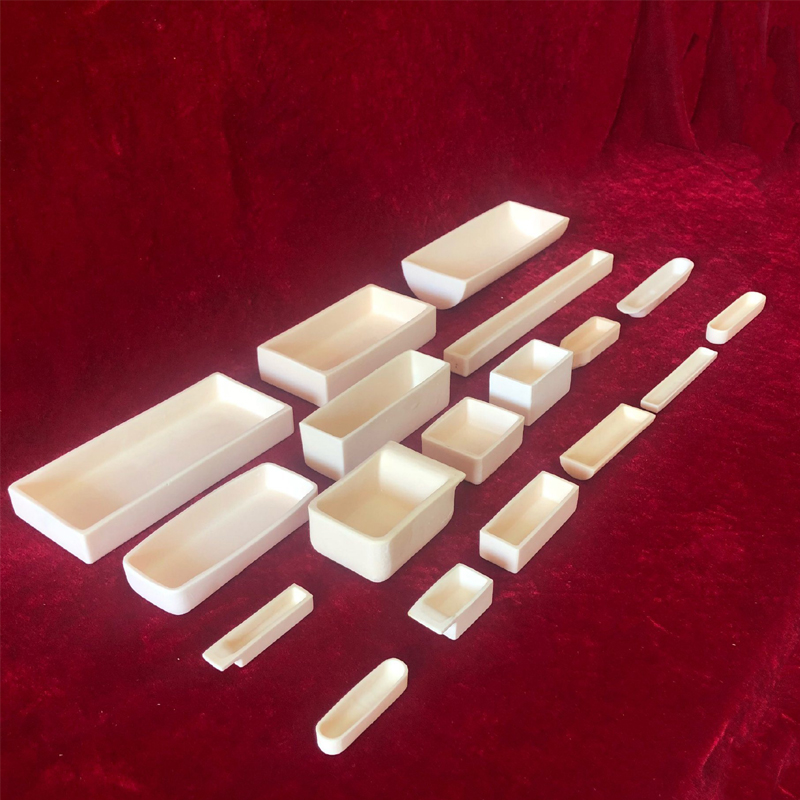

Dans un four de croissance de silicium monocristallin pour semi-conducteurs, la température passe instantanément de la température ambiante à plus de 1 600 °C ; dans un atelier de fusion des métaux, du métal en fusion brûlant est rapidement versé dans des creusets, qui peuvent ensuite être placés dans un environnement de refroidissement. De tels changements de température drastiques s'apparentent à des tests de trempe thermique répétés, mettant à rude épreuve la résistance aux chocs thermiques des matériaux qui les supportent. Dans cette lutte silencieuse entre la chaleur et le froid…creusets en alumine (Al₂O₃)ont émergé comme de véritables guerriers au visage froid, assurant le bon fonctionnement des processus à haute température grâce à leur résistance exceptionnelle aux chocs thermiques.

Caractéristiques principales : faible dilatation, conductivité thermique élevée, haute résistance

La résistance aux chocs thermiques des creusets en alumine provient des propriétés physiques uniques de ce matériau. Premièrement, l'alumine possède un faible coefficient de dilatation thermique (environ 8 × 10⁻⁶/°C), minimisant ainsi la dilatation et la contraction lors de variations de température importantes et réduisant les contraintes internes dues aux fluctuations de volume. Deuxièmement, sa bonne conductivité thermique (environ 25 W/m·K) permet une distribution rapide et uniforme de la chaleur, évitant les concentrations de contraintes liées aux gradients de température locaux.

Amélioration du procédé : optimisation de la pureté et de la microstructure

Outre les propriétés intrinsèques du matériau, les progrès des procédés de fabrication modernes ont considérablement amélioré la résistance aux chocs thermiques des creusets en alumine. L'utilisation de matières premières de haute pureté (comme l'alumine d'une pureté supérieure à 99 %) a drastiquement réduit la présence de phases impures à bas point de fusion, souvent sources de fragilité et de fissures à haute température. Les technologies de frittage avancées (telles que le frittage à chaud et le pressage isostatique) permettent la formation d'une microstructure à grains fins et uniformément répartis, d'une densité extrêmement élevée. Cette structure dense et uniforme résiste non seulement à des contraintes thermiques plus importantes, mais elle entrave également efficacement l'amorçage et la propagation des fissures, portant ainsi la résistance aux chocs thermiques à un niveau supérieur.

Fondements industriels : Du laboratoire à la chaîne de production

Sa résistance exceptionnelle aux chocs thermiques rendcreusets en alumineUn consommable essentiel et irremplaçable dans les environnements thermiques extrêmes. Dans l'industrie des semi-conducteurs, les creusets sont indispensables à la croissance de monocristaux tels que le silicium et l'arséniure de gallium, où les cycles répétés de chauffage et de refroidissement dans les fours les soumettent à rude épreuve. La fusion de métaux et d'alliages spéciaux (comme le titane, le zirconium et les métaux du groupe du platine) en dépend également, car la température élevée des métaux en fusion et les processus de refroidissement ultérieurs exigent des creusets une résistance aux chocs thermiques extrêmement élevée. Dans les domaines de la recherche sur les nouveaux matériaux et de l'analyse chimique à haute température, les creusets en alumine sont les récipients de prédilection pour les réactions à haute température et la fusion d'échantillons en laboratoire, leur fiabilité influençant directement la précision et la reproductibilité des résultats expérimentaux.

Lors de la croissance du silicium monocristallin, le gradient de température dans le four est extrêmement important et les vitesses de chauffage et de refroidissement sont strictement contrôlées, a déclaré le directeur technique d'une entreprise chinoise leader dans le secteur des matériaux semi-conducteurs. Les creusets en alumine de haute pureté et de haute densité, grâce à leur excellente résistance aux chocs thermiques, sont essentiels pour garantir la stabilité du processus de croissance cristalline et réduire la contamination des matériaux coûteux qu'est le silicium, ainsi que les dommages causés à la structure du four par la rupture des creusets. Cela influe directement sur notre productivité et la maîtrise des coûts.

Avec la dépendance croissante des secteurs de la fabrication de pointe et des technologies de dernière génération aux procédés à haute température, les exigences relatives aux performances des matériaux porteurs ont également augmenté de manière significative. Grâce à son exceptionnelle résistance aux chocs thermiques,creusets en alumineLes creusets en alumine sont devenus un élément indispensable des industries modernes à haute température. À l'avenir, grâce à l'optimisation continue de leurs formulations (notamment par l'introduction d'additifs spécifiques), à la régulation nanométrique des microstructures et à l'application de procédés de fabrication plus précis, leur résistance aux chocs thermiques devrait connaître des progrès considérables. Ceci permettra à l'humanité d'explorer plus efficacement et de manière plus fiable la préparation des matériaux et l'innovation des procédés dans des environnements plus extrêmes et à des températures plus élevées.