▶▶▶▶Qu'est-ce qu'un creuset en céramique ?

Les creusets en céramique modernes sont des récipients résistants aux hautes températures, fabriqués à partir de matériaux céramiques de haute pureté (tels que le quartz, l'oxyde d'aluminium, le nitrure de bore, l'oxyde de zirconium, etc.) par un procédé de frittage précis à haute température. Ils servent principalement à contenir, fondre et réaliser des réactions impliquant diverses substances solides ou liquides.

En substance, les creusets en céramique doivent leur robustesse et leur capacité à résister à des températures extrêmes, de 1 600 °C à 2 700 °C, à l’optimisation de la structure cristalline de matériaux inorganiques non métalliques. Par ailleurs, grâce à leur excellente inertie chimique et à leur grande stabilité aux chocs thermiques, ils sont devenus des composants indispensables dans des applications telles que l’analyse de matériaux en laboratoire, la purification des métaux précieux dans l’industrie métallurgique, la croissance du silicium monocristallin pour semi-conducteurs et la coulée de lingots de polysilicium pour les énergies nouvelles.

Globalement, sa principale caractéristique est sa capacité à maintenir une morphologie et des performances stables dans des environnements à températures extrêmement élevées, et il ne se déforme ni ne se corrode facilement.

▶▶▶▶Matériaux courants des creusets en céramique

Le matériau est le facteur principal dans le choix d'un creuset, car il détermine directement la température maximale que le creuset peut supporter et les substances chimiques auxquelles il peut résister pour se corroder.

1. Argile réfractaire traditionnelle :Ce creuset est fabriqué par cuisson de matières premières telles que l'argile et le quartz. Peu coûteux, il contient une quantité relativement élevée de SiO₂ (dioxyde de silicium), un matériau acide. Il est principalement utilisé pour la fusion de métaux ou de matériaux acides, comme les alliages de cuivre. Il ne doit jamais être utilisé pour la fusion de métaux réactifs tels que l'aluminium, le magnésium et le titane, car ces métaux réduisent le silicium contenu dans le SiO₂, ce qui corrode fortement le creuset et peut même provoquer des fuites ou des perforations. Il est également couramment utilisé pour la fonderie à petite échelle et les expériences chimiques.

2. Oxyde d'aluminium (Al₂O₃) : Il s'agit du type le plus courant [de matériau pour creusets en céramique], résistant à des températures généralement supérieures à 1 600 °C. Il présente à la fois une grande résistance mécanique et une excellente stabilité chimique. On l'utilise fréquemment en fusion des métaux, en frittage de poudres, en analyse de laboratoire, dans les réacteurs à haute température et dans d'autres applications. Sa température maximale d'utilisation et ses performances varient selon sa pureté (par exemple, céramique d'alumine à 99 %, à 95 % et à 85 %).

3. Oxyde de zirconium (ZrO₂) :Parmi toutes les céramiques d'oxyde, elle présente la plus haute résistance à la température (avec un point de fusion d'environ 2 700 °C), mais sa résistance aux chocs thermiques est relativement faible. Extrêmement résistante à la corrosion, elle présente une excellente stabilité, notamment face aux métaux en fusion (tels que les métaux précieux comme le platine et le palladium). Elle est principalement utilisée pour la fusion à haute température des métaux précieux et des métaux actifs (par exemple, le platine, le rhodium, le palladium et le titane) et également pour le frittage de céramiques spéciales et le revêtement de fours à haute température.

4. Quartz (SiO₂) :Il s'agit d'un récipient résistant aux hautes températures, fabriqué à partir de sable de quartz de haute pureté comme matière première principale, par fusion à haute température, étirage ou rotomoulage. Généralement translucide, il supporte des températures élevées allant de 1200 °C à 1400 °C et est couramment utilisé dans la préparation de matériaux semi-conducteurs et de verre optique. Son principal avantage réside dans sa grande pureté et sa faible teneur en impuretés, garantissant ainsi l'absence de contamination des matériaux lors des traitements à haute température. Toutefois, il convient de noter que les creusets en quartz ne résistent pas aux substances alcalines et sont sujets à la corrosion au contact d'alcalis forts.

5. Nitrure de bore (BN) :Il possède une bonne conductivité thermique, des propriétés autolubrifiantes, une faible adhérence aux métaux en fusion et une grande facilité de mise en œuvre, d'où son nom de graphite blanc. Il résiste à des températures élevées (environ 3 000 °C) sous atmosphère inerte, mais s'oxyde à haute température à l'air libre. C'est un matériau idéal pour les moules de formage des métaux, les creusets utilisés pour la fusion des métaux (notamment l'aluminium, le cuivre et les matériaux semi-conducteurs) et les nacelles d'évaporation pour le placage d'aluminium sous vide.

6. Carbure de silicium (SiC) :Il possède une dureté, une conductivité thermique et une résistance aux chocs thermiques extrêmement élevées. Il conserve une grande résistance mécanique à haute température, mais n'est pas résistant aux acides et bases oxydants forts ; il s'oxyde lentement à haute température (>1000 °C) à l'air. Il est couramment utilisé dans la fabrication d'éléments de fours (tels que les étagères et les supports), d'échangeurs de chaleur haute température et de tuyaux de transport d'aluminium liquide. Il peut également servir de creuset haute performance pour la fusion des métaux non ferreux.

7. Oxyde de magnésium (MgO) :Ce matériau possède un point de fusion élevé (environ 2850 °C) et est alcalin, ce qui le rend particulièrement résistant à la corrosion par les scories alcalines en fusion. Cependant, il réagit facilement avec la vapeur d'eau pour former de l'hydroxyde de magnésium et se pulvérise, ce qui complique son stockage. Il est principalement utilisé pour la fusion de matériaux ou de métaux alcalins, tels que le nickel, l'uranium, le thorium, etc.

``````

▶▶▶▶Formes et dimensions courantes des creusets en céramique

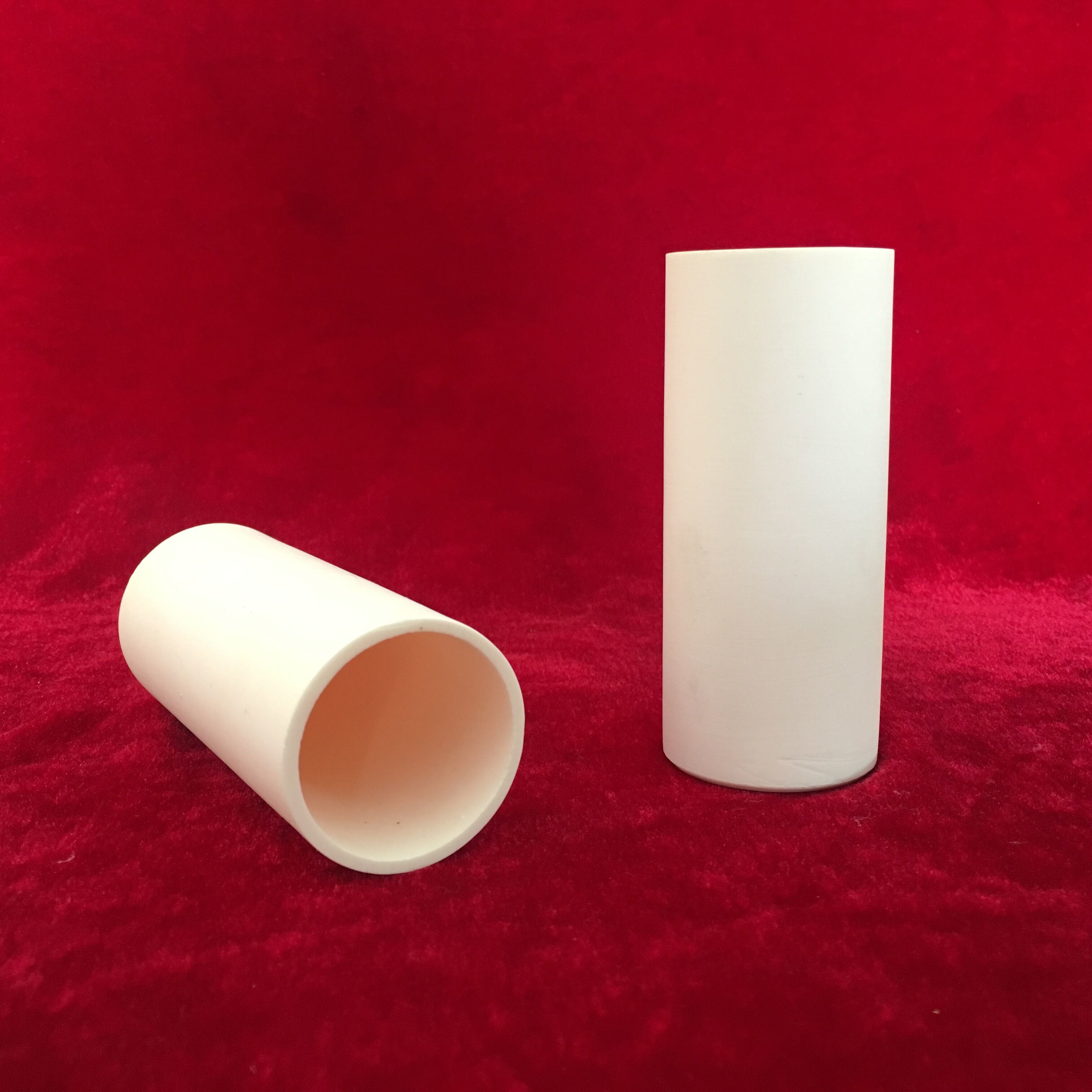

Cylindrique : Convient pour un chauffage uniforme :

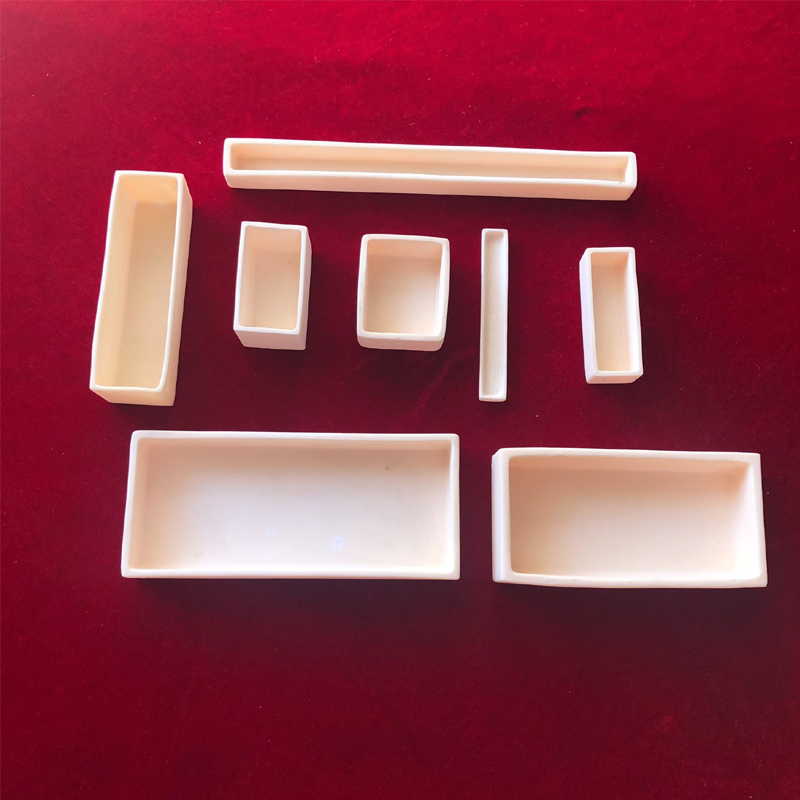

Carré ou rectangulaire : couramment utilisé pour le frittage des matériaux en poudre :

Type à tube profond : convient à la fusion des métaux pour éviter les projections de liquide.

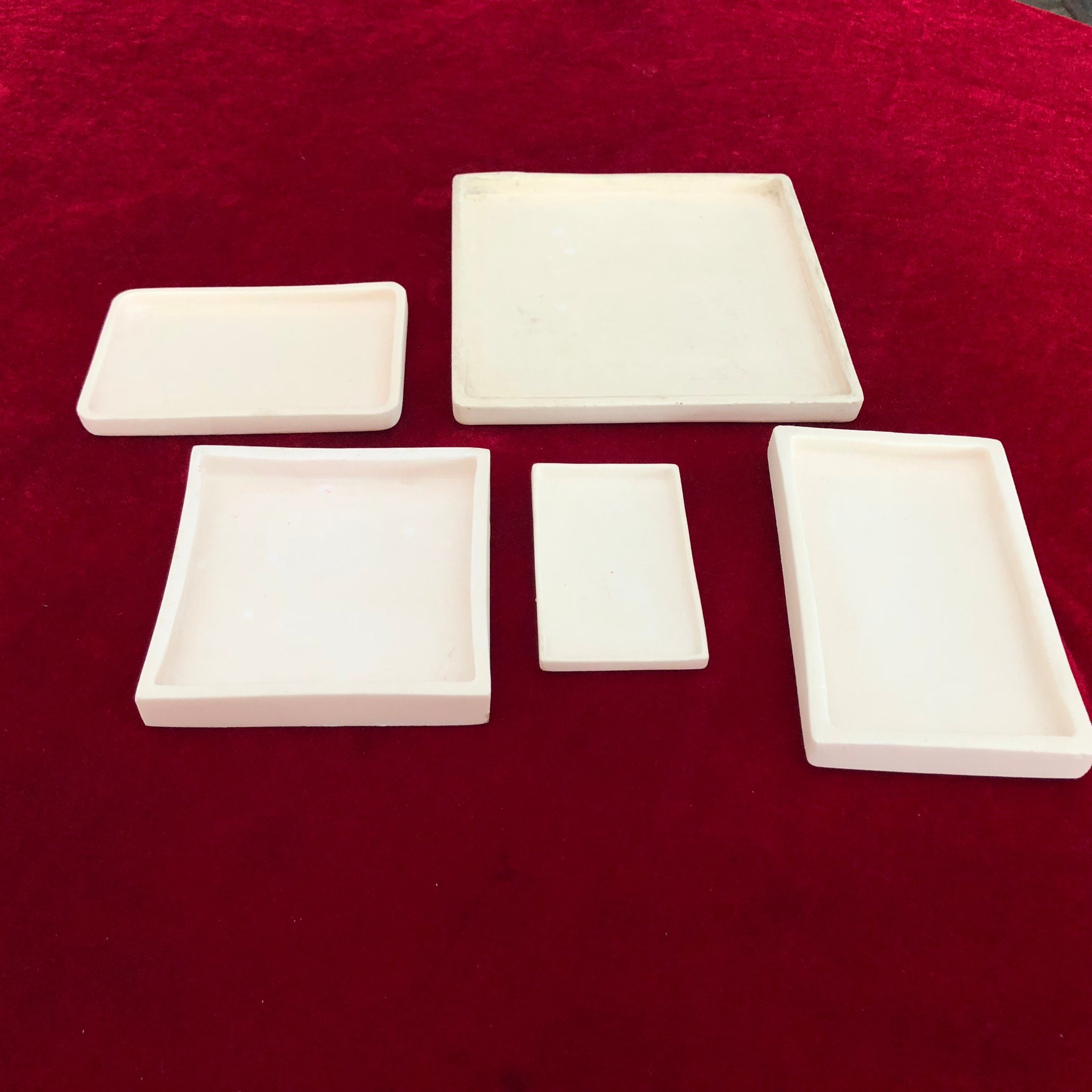

Type plat : utilisé pour la calcination ou l'évaporation :

Creuset à couvercle : empêche les projections de matière, réduit les pertes de chaleur et isole l’air.

Creuset de forme spéciale (irrégulière, etc.) : utilisé pour des procédés spécifiques, tels que les louches de coulée, les dispositifs spéciaux de distillation et de purification, etc. :

Tailles courantes :

(1) Petite taille : Quelques dizaines de millilitres (par exemple, diamètre 20-50 mm), utilisés pour l'analyse d'échantillons en laboratoire.

(2) Taille moyenne : plusieurs centaines de millilitres (diamètre 100-150 mm), utilisée pour le traitement de matériaux en petits lots.

(3) Grande taille : plusieurs litres ou même des dizaines de litres (diamètre supérieur à 200 mm), couramment rencontrés dans la fusion industrielle et les expériences à grande échelle.